Si tienes un sistema CIP en tu planta, debes estar preparado para caminar en las Instalaciones con una regla. En este artículo te explicamos por qué:

La limpieza in situ (CIP) es ahora una práctica muy común en muchas plantas de productos lácteos, alimentos procesados, bebidas y cervecerías, que reemplaza el desmontaje, la limpieza y la reconstrucción manuales de los sistemas de proceso. La principal ventaja comercial es una reducción sustancial del tiempo que la planta está fuera de producción y la capacidad de utilizar productos químicos de limpieza más agresivos en un entorno cerrado que no se puede manejar de forma segura con la limpieza manual.

La definición de CIP data de 1990, del manual de la Society of Dairy Technology “CIP: Cleaning in Place” como:

“La limpieza de elementos completos de la planta o circuitos de tuberías sin desmontar ni abrir el equipo, y con poca o ninguna participación manual por parte del operador. El proceso implica la pulverización o el rociado de superficies o la circulación de soluciones de limpieza a través de la planta en condiciones de mayor turbulencia y velocidad de flujo”.

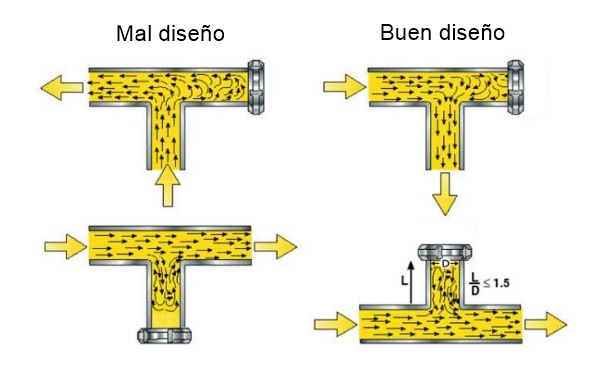

Flujo versus diseño en una pieza en figura de “T”

Desde el punto de vista del flujo, existen algunos diseños buenos y malos. Los extremos sin salida nunca son deseables, pero si tiene uno, es mejor que el flujo se dirija hacia el extremo sin salida que hacia el contrario, para evitar el riesgo de una zona estancada.

Si el extremo sin salida es la “pata” de una pieza en T, es mejor que la pata esté orientada hacia arriba en lugar de hacia abajo.

La relación longitud (L)/diámetro (D) debe ser inferior a 1,5.

Se pueden ver estos parámetros en la figura:

Ahora, regla en mano: a medir y verificar un correcto diseño sanitario.

Ref.: Cleaning in place. A guide to cleaning technology in the food processing industry, Tetrapack.

¿Necesitan ayuda?

Los invitamos a consultar por el servicio de Mentoría y Consultoría.

¡Quiero saber más!

Autora:

Leila Burin.

Coordinadora Académica de Portal de Inocuidad.

PhD en Ciencias Químicas, Universidad de Buenos Aires, 2001 y Lic. en Ciencias Biológicas, Universidad de Buenos Aires.

2010 hasta la fecha: auditora GFSI: Esquemas: IFS, BRCGS, ISO 22 000, FSSC 22000, y esquemas privados, como SQMS (Mac Donalds) con base en España.

1997 hasta la fecha: QualyFoods S.A. como Directora. Digitalización de procesos: Q-Chess mobile y asesoramiento en inocuidad alimentaria. Capacitadora reconocida: HACCP Alliance Lead Instructor y BRCGS ATP (2019/2022).

2022 hasta la fecha: representante ENFIT en España.

Portal de Inocuidad © Se prohíbe la reproducción total o parcial de los contenidos sin citar su fuente o solicitar autorización.

Aquí pueden dejarnos sus comentarios