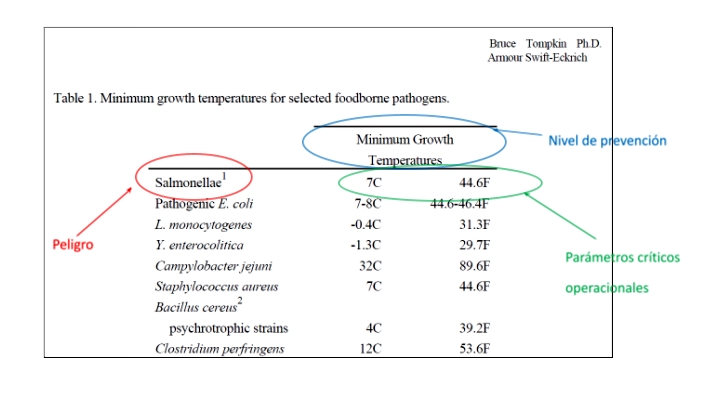

Según el FSIS (Food Service and Inspection Service, de USA; que garantiza la inocuidad de los alimentos a través de la Ley Federal de Inspección de Carnes, la Ley de Inspección de Productos Avícolas y la Ley de Inspección de Productos de Huevo, así como el manejo humanitario de los animales a través de la Ley de Métodos Humanitarios de Sacrificio), los puntos comunes en los que se puede aplicar un PCC incluyen las temperaturas de enfriamiento que minimizan el crecimiento de peligros biológicos (patógenos). Por ello, en el análisis de peligros de la etapa de envasado, el peligro a considerar (en carne de vacuno) es el crecimiento de patógenos como: E. coli productora de toxina Shiga – STEC (E. coli O157:H7, O26, O45, O103, O111, O121 y O145), y Salmonella.

Esto se justifica ya que las actividades de procesamiento pueden resultar en temperaturas del producto >7 °C, y las temperaturas del producto >7 °C pueden facilitar el crecimiento de patógenos.

Por ello para el FSIS, en sus modelos genéricos; el Límite Crítico en el Punto Crítico de Control (PCC) de envasado es la temperatura dentro de producto; y debe ser de ≤7 °C. Para ello, se mide la temperatura interna de al menos 5 piezas después de colocar el producto en su envase y antes de cerrar el paquete, con una frecuencia de 2 horas.

En dicho caso, para las regulaciones americanas, el parámetro operacional crítico es la temperatura de la sala de envasado (10 °C; vs. 12 °C, como suele ser en España); y también que el producto permanece en el envase menos de 5 horas antes del almacenamiento refrigerado.

Los valores para esta validación inicial están basados en la referencia de Tompkin, R.B. 2015 (http://www.meathaccp.wisc.edu/Model_Haccp_Plans/assets/raw_ground/TompkinPaper.pdf).

¿Cómo se interpreta la tabla de referencia?

Si un establecimiento se base en esta publicación de Tompkin para respaldar un programa de gestión de temperatura de almacenamiento para carne cruda, donde la temperatura ambiente de almacenamiento se mantiene en ≤7 ° C y el tiempo que el producto está almacenado es ≤5 días, debe recopilar datos de validación en la propia planta que demuestren que:

- La temperatura del aire ambiente de almacenamiento no supere los 7ºC y ese producto no se mantenga en almacenamiento por más de 5 días y

- Los datos de la temperatura del producto se correlacionan con la temperatura ambiente de almacenamiento.

Es interesante observar que en España no se implementa esta mirada de la temperatura como PCC a validar dentro del HACCP/APPCC para carnes crudas. Sino que, en el análisis de peligros del HACCP/APPCC, se justifica que los peligros microbiológicos se controlan mediante los programas de pre-requisitos, principalmente el mantenimiento de la cadena de frío.

El Reglamento (CE) 853/2004 exige que las canales se enfríen inmediatamente después de la inspección post-mortem para garantizar que la temperatura en toda la carne no supere los 7 °C. Y que la carne picada debe prepararse en un plazo máximo de 6 días después del sacrificio. Pero NO sugiere que sea un PCC.

Este requisito de tiempos máximos de almacenamiento entre el sacrificio y la producción de carne picada está creando problemas para la industria cárnica. Por ejemplo, las canales de vacuno pueden madurar en cámaras frigoríficas de matadero durante períodos superiores a los actualmente permitidos en virtud del Reglamento (CE) 853/2004, y por ello, la EFSA ha investigado la posibilidad de extender la duración entre el sacrificio y la preparación de la carne picada sin aumentar el crecimiento de bacterias patógenas: el impacto del tiempo y la temperatura de almacenamiento (https://www.efsa.europa.eu/es/efsajournal/pub/3601). En el peor de los casos, la carne roja podría almacenarse durante 12, 11, 9, 8, 7 y 6 días a 1, 2, 3, 4, 5 y 6 °C, respectivamente, antes de que el crecimiento sea equivalente al obtenido a 7 °C durante 6 días. Sin embargo, nada se comenta de la temperatura en el momento del envasado.

¿Cómo los afectan estos requisitos? ¿Qué medidas de control aplican para cumplirlos?

Autora:

Leila Burin.

Coordinadora Académica de Portal de Inocuidad.

PhD en Ciencias Químicas, Universidad de Buenos Aires, 2001 y Lic. en Ciencias Biológicas, Universidad de Buenos Aires, 1994.

2010 hasta la fecha: auditora para SAI Global Spain: Esquemas: IFS, BRC, ISO 22 000, FSSC 22000, GMA SAFE y auditorías de clientes: Unilever, Pepsi, Starbucks, Woolworths, Mac Donalds.

1997 hasta la fecha: QualyFoods S.A., Argentina Cargo: Gerencia Técnica en Aseguramiento de Calidad. Dirección. Desarrollo de Programas de Pre-requisitos & BPM y HACCP en Argentina (8 Plantas); capacitación: HACCP Alliance Lead Instructor en Argentina y México; y auditora para Heinz NA.

Mas de 15 cursos abiertos dictados desde 2001. Docencia: Materia: Biología e Introducción a la Biología Celular. Unidad Académica: CBC (Ciclo Básico Común), UBA, entre 1993 y 2000.

2 DIRECCIONES DE TESIS, entre 2001 y 2006.

14 PUBLICACIONES Y ARTÍCULOS.

18 TRABAJOS PRESENTADOS A CONGRESOS.

Más de 35 CURSOS TOMADOS desde 1994.

Portal de Inocuidad © Se prohíbe la reproducción total o parcial de los contenidos sin citar su fuente o solicitar autorización.

Aquí pueden dejarnos sus comentarios