El muestreo de límite de calidad aceptable (AQL) es una forma práctica y eficaz de realizar el control de calidad en un pedido de productos elaborados para reducir cualquier riesgo antes de aceptarlo oficialmente. Es el porcentaje máximo de unidades defectuosas en un lote considerado de ‘buena calidad’ o satisfactorio. Se usan para determinar si un producto cumple o no con las especificaciones de un cliente.

El AQL se puede establecer para un porcentaje o número de defectos críticos, mayores y menores:

- Defectos críticos. Estos son defectos graves que pueden dañar gravemente al consumidor final. Se suelen utilizar AQL de 0,015 para defectos críticos: un solo defecto crítico en el tamaño de muestra seleccionado, todo el pedido no pasa la inspección. P.e, para m.o. patógenos Listeria monocytogenes.

- Defectos mayores. Estos defectos son menos serios, pero no son aceptables para los usuarios finales ya que aumentan el riesgo de falla del producto. Se suele asignar el estándar AQL del 2,5 % a los defectos importantes. P.e.: coliformes.

- Defectos menores. Son pequeños defectos con un bajo impacto en la inocuidad. Se utiliza el estándar AQL del 4% para defectos menores. P.e.: mesófilos totales.

Es importante remarcar que en una inspección, el AQL no garantiza un lote libre de defectos, ya que algunos defectos no se detectarán: simplemente le permitirá seleccionar el porcentaje de defectos que está dispuesto a aceptar. Además, mejora la transparencia y permite tomar decisiones basadas en datos. Para ello, es fundamental entender las tablas sobre las que se basa nuestro plan de muestreo. Defenderlo, y justificarlo es parte del análisis de riesgos que se debe hacer para especificar y fundamentar cómo, p.e., aceptamos un lote de un proveedor.

Hay dos tablas que se utilizan para determinar el AQL de los productos. Ambas se utilizan para determinar el tamaño de la muestra para la inspección y las unidades defectuosas aceptables.

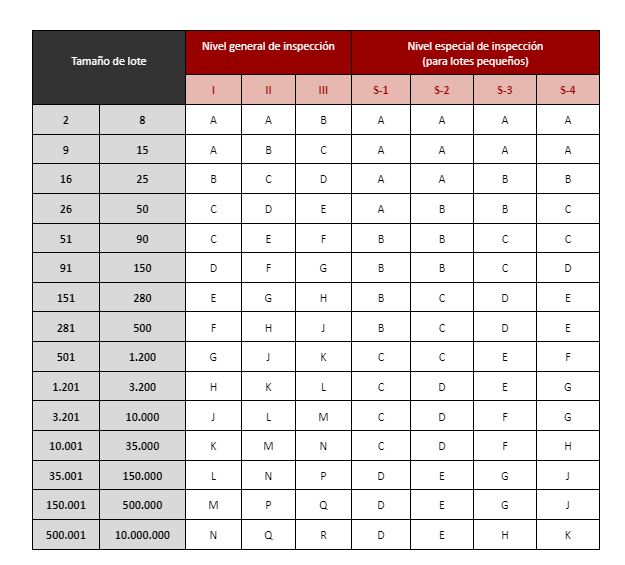

Tabla 1: Letras de código de tamaño de muestra. Basada en el tamaño del lote.

Fuente: Mil-Std 105E / ISO 2859-1.

Por ejemplo, imaginemos que tenemos un lote de 400 manzanas. Y vamos a realizar el nivel de inspección general II. ¿Por qué el II? Es el recomendado por el Codex (CODEX STAN 233):

- Nivel de inspección I – Muestreo normal: no existe controversia sobre los productos y no hay antecedentes de controversias acerca de su calidad, es decir, un escenario difícil de poder aplicar en la Industria de Alimentos.

- Nivel de Inspección II: es necesario recurrir a un método de arbitraje para examinar o reexaminar el lote, y se toma una muestra de mayor tamaño.

¿Qué letra aparece? La letra H. ¿Y para qué nos sirve esa letra? Para interpretar la segunda tabla:

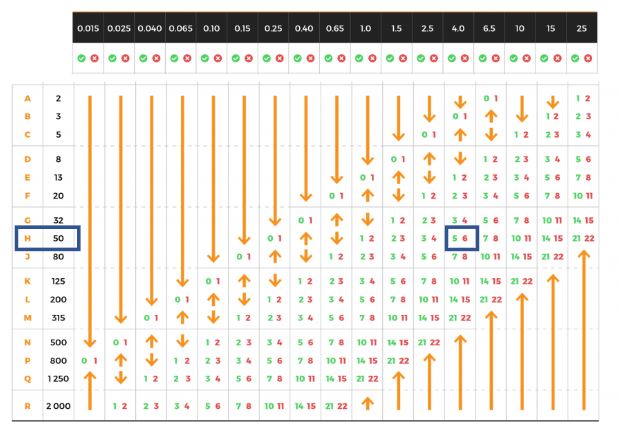

Tabla 2: Número de muestras y niveles de AQL en %. Planes de muestreo único.

Fuente: Mil-Std 105E / ISO 2859-1.

Como nos ha salido la letra H, vamos a la fila H. Esta nos informa en primer lugar, que el tamaño de la muestra es de 50. Es decir, de 400 manzanas, tendremos que tomar 50 manzanas de manera aleatoria.

Ahora supongamos que nosotros acordamos con el cliente un AQL 4. Recordar, sería para un defecto menor (ver la definición de arriba). ¿Cómo sabemos si nos aceptan o no el lote? Si fijamos la letra H y el nivel de calidad 4, señala que con 5 manzanas con alguna incidencia (o que no cumplan algún requisito), nuestro pedido sería aceptado. Sin embargo, con ese nivel de exigencia, si tuviéramos 6 manzanas que no cumplen los requisitos, nuestro lote sería rechazado.

Si tomamos un parámetro de inocuidad, p.e, si queremos validar un protocolo de limpieza para contaminación por contacto cruzado en un equipo compartido entre un alérgeno X y el producto sin el alérgeno en cuestión. Y la empresa decide no etiquetar “puede contener” dicho alérgeno en cuestión, estamos en el esquema de defectos críticos. El AQL es lo más cercano a cero por lo que dependiendo de cual es mi “lote”, que ahora se traduce en las veces que limpio dicho equipo; la Tabla 2 establecerá cuantas muestras debo tomar. Si un protocolo de validación estándar se debe hacer durante 90 días; y limpio mi equipo a diario, usando AQL de 0.065 y reforzando la intensidad de inspección a un nivel III, es evidente que debo muestrear 20 veces (letra F), y si un resultado da mal, es decir, encuentro el alérgeno X; rechazo mi protocolo de limpieza y deberé cambiar algún parámetro del mismo.

Para seguir explorando este tema, los invitamos a participar de nuestro Curso Online sobre Muestreo y Validación en la Industria de Alimentos.

¡Quiero inscribirme!

Autora

Leila Burin.

Coordinadora Académica de Portal de Inocuidad.

PhD en Ciencias Químicas, Universidad de Buenos Aires, 2001 y Lic. en Ciencias Biológicas, Universidad de Buenos Aires, 1994.

2010 hasta la fecha: auditora para SAI Global Spain: Esquemas: IFS, BRC, ISO 22 000, FSSC 22000, GMA SAFE y auditorías de clientes: Unilever, Pepsi, Starbucks, Woolworths, Mac Donalds.

1997 hasta la fecha: QualyFoods S.A., Argentina Cargo: Gerencia Técnica en Aseguramiento de Calidad. Dirección. Desarrollo de Programas de Pre-requisitos & BPM y HACCP en Argentina (8 Plantas); capacitación: HACCP Alliance Lead Instructor en Argentina y México; y auditora para Heinz NA.

Mas de 15 cursos abiertos dictados desde 2001. Docencia: Materia: Biología e Introducción a la Biología Celular. Unidad Académica: CBC (Ciclo Básico Común), UBA, entre 1993 y 2000.

2 DIRECCIONES DE TESIS, entre 2001 y 2006.

14 PUBLICACIONES Y ARTÍCULOS.

18 TRABAJOS PRESENTADOS A CONGRESOS.

Más de 35 CURSOS TOMADOS desde 1994.

Portal de Inocuidad © Se prohíbe la reproducción total o parcial de los contenidos sin citar su fuente o solicitar autorización.

Aquí pueden dejarnos sus comentarios